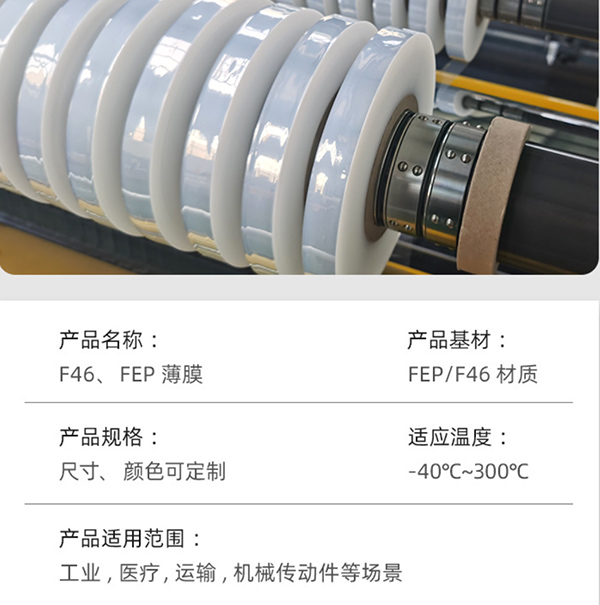

在F46 薄膜(聚全氟乙丙烯,FEP)的安装工艺中,预处理工艺的选择需根据其表面惰性强、附着力差的特性设计。以下是常见预处理工艺及其应用情况分析:

一、F46 薄膜的表面特性与预处理目标

表面特性:F46 薄膜表面能极低(约 18.5 mN/m),化学惰性强,常规胶粘剂或基材难以直接附着。

预处理目标:去除表面污染物(如油脂、氧化物),增加表面粗糙度或化学活性,提升与基材的结合力。

二、常见预处理工艺及应用频率

1. 物理预处理工艺

喷砂处理(最常用)

原理:使用石英砂、氧化铝等颗粒通过高压气流冲击薄膜表面,形成微观粗糙结构,增加表面积。

优势:操作简单、成本低、无化学污染,适用于大面积处理,对薄膜厚度影响可控。

应用场景:工业防腐衬里、管道包覆、设备涂层等场景的预处理,是较主流的工艺。

机械打磨

原理:通过砂纸、砂轮等工具手动或机械打磨表面,实现粗糙化。

局限:效率低、均匀性差,易造成薄膜局部损伤,仅适用于小面积或特殊部位。

2. 化学预处理工艺

溶剂清洗

原理:使用丙酮、乙醇等有机溶剂擦拭表面,去除油污、灰尘等杂质。

特点:通常作为预处理的第一步,需与其他工艺(如喷砂)结合使用,单独使用效果有限。

钠萘溶液处理(强化学改性)

原理:钠萘在四氢呋喃中形成强还原剂,破坏 F46 表面的氟碳键,引入极性基团(如羰基、羟基),提升表面能。

优势:处理效果显著,附着力提升明显;

局限:钠萘溶液具有强毒性和腐蚀性,操作需严格防护,且可能影响薄膜耐候性,主要用于对附着力要求极高的场景(如电子器件封装),工业安装中应用频率低于喷砂。

3. 等离子体 / 电晕处理

原理:通过等离子体或电晕放电,使表面产生活性基团(如自由基),同时轻微刻蚀表面。

优势:环保、无残留,适合精密器件或薄型薄膜;

局限:处理深度浅(仅纳米级),对 F46 的改性效果弱于喷砂或钠萘处理,工业场景中较少单独使用。

三、常用预处理工艺对比与选择逻辑

工艺类型 典型工艺 附着力提升效果 成本 操作复杂度 工业应用频率

物理处理 喷砂 ★★★★☆ 低 中等 ★★★★★

化学处理 钠萘溶液 ★★★★★ 高 高 ★★★☆☆

物理 + 化学 喷砂 + 溶剂清洗 ★★★★☆ 中 低 ★★★★★

等离子处理 电晕放电 ★★★☆☆ 高 高 ★★☆☆☆

最常用组合:喷砂处理 + 溶剂清洗。

喷砂通过物理粗糙化提供机械锚固点,溶剂清洗去除表面杂质,二者结合既能保证附着力,又符合工业规模化生产的效率和成本需求。

例如:在管道内衬 F46 薄膜时,先使用丙酮清洗表面油污,再通过喷砂使薄膜与基材(如金属)形成 “锚定效应”,减少脱落风险。

四、特殊场景的预处理选择

高精度电子元件:优先采用钠萘溶液处理或等离子体处理,避免机械损伤薄膜。

超薄 F46 薄膜(<50μm):避免喷砂(可能导致穿孔),改用温和的等离子体处理或化学刻蚀。

总结

在 F46 薄膜的安装工艺中,喷砂处理(结合溶剂清洗)是较常用的预处理工艺,因其在效率、成本和效果上具有综合优势,适用于多数工业场景。而钠萘溶液处理或等离子体处理仅在附着力要求极高或薄膜厚度极薄的特殊情况下使用。

网站首页 > 新闻中心 > 行业动态 >

网站首页 > 新闻中心 > 行业动态 >