网站首页 > 新闻中心 > 常见问题 >

网站首页 > 新闻中心 > 常见问题 >

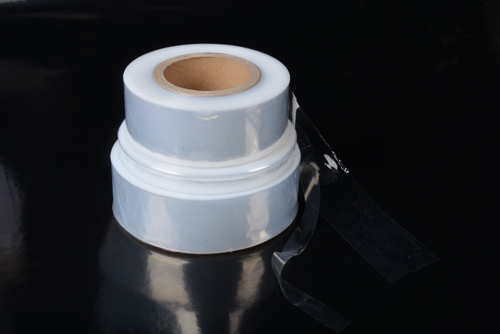

F46 薄膜(四氟乙烯 - 六氟丙烯共聚物,FEP)的耐温稳定性核心依赖材料本质、生产工艺、使用环境、后期维护的全生命周期管控,其额定长期耐温范围为 - 200℃~200℃,短期可承受 260℃高温,要保持这一耐温性能不衰减,需从以下 5 个关键维度落地:

一、原料层面:筑牢耐温基础(根源保障)

FEP 的耐温性本质由分子结构决定(C-F 键能高、分子链规整),原料纯度和共聚均匀性直接影响耐温稳定性:

严控原料纯度

选用高纯度 PTFE(四氟乙烯单体)和 HFP(六氟丙烯单体),杂质含量需≤50ppm(尤其是低分子量聚合物、金属离子、水分)。杂质在高温下易分解、迁移,导致薄膜热老化加速(如拉伸强度下降、脆化)。

避免使用回收料或再生料:回收料中分子链已部分降解,共聚序列混乱,长期高温下会出现 “热蠕变加剧”“耐温上限降低”(可能从 200℃降至 180℃以下)。

保证共聚均匀性

生产时精准控制 PTFE 与 HFP 的共聚比例(通常 HFP 含量 5%~10%),若比例波动过大,会导致薄膜局部晶区 / 非晶区分布不均 —— 晶区占比过高易脆化,非晶区占比过高则热稳定性差。

采用连续聚合工艺(如悬浮聚合、乳液聚合),避免批次间分子质量分布(MWD)差异(理想 MWD=2~3),MWD 过宽会导致高温下部分低分子量链段流失,破坏耐温连续性。

二、生产工艺:消除缺陷,强化结构稳定性(核心环节)

FEP 薄膜通过 “熔融挤出 - 压延 - 冷却 - 退火” 成型,工艺参数不当会产生残留应力、晶区缺陷,导致耐温循环中性能衰减:

精准控制加工温度

熔融挤出温度:290℃~320℃(严禁超过 330℃)。温度过高会导致分子链热降解(C-F 键断裂),形成不饱和双键,高温下易被氧化;温度过低则熔融不均,薄膜内部存在 “未熔颗粒”,高温下颗粒周围易产生应力集中,引发开裂。

螺杆转速:保持平稳(50~100rpm),避免剪切过热(剪切速率过高会导致局部温度飙升至 340℃以上,隐性破坏分子结构)。

均匀冷却与结晶控制

冷却辊温度控制在 25℃~40℃,风速均匀(±2m/s),确保薄膜快速且均匀冷却。快速冷却能形成 “细晶结构”(晶粒尺寸≤5μm),细晶比粗晶更耐热老化(粗晶在高低温循环中易发生晶界分离)。

避免冷却不均:局部冷却过快会产生 “内应力残留”,高温下应力释放会导致薄膜变形、褶皱,间接影响耐温稳定性(变形处易成为热老化薄弱点)。

退火处理:消除残留应力

成型后进行退火处理:温度 150℃~180℃,保温 30~60 分钟,缓慢降温(降温速率≤5℃/min)。

作用:释放加工过程中产生的内应力(应力残留会导致高温下薄膜 “热收缩率异常”,长期循环后脆化),同时优化晶区排列,提升分子链规整度,让耐温性能更稳定。

三、使用环境:规避加速耐温衰减的诱因

即使薄膜本身合格,不当使用环境会快速破坏耐温稳定性,需重点规避 3 类风险:

避免接触 “禁忌介质”

FEP 耐多数化学品,但高温下(≥150℃)需避开:

强氧化剂:如氟气、氯气、浓硝酸(会破坏 C-F 键,导致分子链降解,耐温上限骤降);

部分极性溶剂:如高温下的 DMF(二甲基甲酰胺)、DMSO(二甲基亚砜),虽不溶解 FEP,但会渗透至分子链间隙,加速高温下的热蠕变;

熔融态碱金属(如钠、钾)或氟化物(如 UF6):会直接腐蚀 FEP,导致薄膜失效。

控制使用环境的氧气与湿度

长期在 200℃高温下使用时,尽量避免暴露在高氧环境(如空气中长期 200℃加热):氧气会加速 FEP 的 “热氧化降解”(分子链断裂产生氟化物,薄膜表面发黏、脆化)。若需在有氧环境下长期使用,可搭配惰性气体保护(如氮气、氩气)。

避免高温高湿同时存在:FEP 吸湿率极低(≤0.01%),但高温下(≥180℃)若接触水汽,会加速薄膜表面 “氟离子析出”,破坏表层结构,降低耐温循环稳定性。

避免机械应力与局部过热

高温下 FEP 的拉伸强度会下降(200℃时拉伸强度约为室温的 50%),使用时需避免 “持续拉伸、压缩或弯曲”:机械应力会导致分子链取向失衡,高温下易发生 “热蠕变开裂”(如薄膜用于管道包覆时,过度收紧会导致高温下局部破裂)。

避免局部过热:若薄膜用于加热场景(如家电、航空航天),需确保热源均匀(温差≤±5℃),严禁局部接触 260℃以上高温(如直接贴近加热管),否则会导致分子链局部降解,耐温性能永久性下降。

四、后期维护:延长耐温稳定周期

储存条件管控

储存环境:干燥、阴凉(温度 0℃~30℃,相对湿度≤60%),避免阳光直射(紫外线会加速 FEP 老化,但影响弱于 PTFE,长期直射仍会导致表层耐温性下降)。

堆放方式:卷状薄膜需竖放,避免重压(重压会导致长期形变,高温下形变处易脆化),包装采用防潮、防污染的 PE 膜密封,防止灰尘、油污附着(油污在高温下会分解,腐蚀薄膜表面)。

清洁与维护

长期使用后,薄膜表面若积累污染物(如灰尘、有机残留),需用温和方式清洁:常温下用无水乙醇、异丙醇擦拭,或超声波清洗(水温≤40℃),避免使用强碱、强酸清洁剂(会破坏表层 C-F 键)。

避免频繁 “极端温度循环”:如从 - 200℃突然升至 200℃,热胀冷缩会导致微观裂纹(肉眼不可见),多次循环后裂纹扩大,耐温稳定性下降。温度变化速率需控制在≤10℃/min。

报废阈值把控

当薄膜出现以下情况时,耐温稳定性已失效,需及时更换:

高温(200℃,1000h)老化后,拉伸强度保留率≤70%;

表面出现脆化、开裂、发黏;

热收缩率超标(200℃,24h):纵向 / 横向收缩率>3%。

五、质量控制:全流程验证耐温稳定性

通过检测手段提前筛选不合格产品,确保交付的薄膜耐温性能达标:

原材料检测

检测单体纯度(GC-MS 法)、水分含量(卡尔费休法)、金属离子(ICP-MS 法);

验证共聚均匀性(DSC 差示扫描量热法):熔点范围需集中在 260℃~270℃(熔点分散度≤5℃),若熔点偏低或分散度大,说明共聚不均,耐温稳定性差。

成品检测

热老化试验:200℃下恒温 1000h,测试前后拉伸强度、断裂伸长率的变化(允许下降≤30%);

短期耐高温试验:260℃下恒温 30min,薄膜无变形、无异味、无脆化;

低温稳定性:-200℃下恒温 24h,恢复室温后无开裂、无性能衰减。

总结

F46 薄膜的耐温稳定性并非 “一成不变”,而是 “原料合格 + 工艺精准 + 使用合规 + 维护得当” 的综合结果。核心逻辑是:避免分子链降解、消除结构缺陷、规避外界破坏,只要控制好这三点,就能长期保持其 - 200℃~200℃的稳定耐温性能,适用于航空航天、电子电气、化工防腐等高温场景。

常州市新北区环保产业园

0523-82806688

0523-87693988

(0)13655262688 (0)13775200368

huanxin_cz@sina.com

www.cztefulong.com

扫一扫 加入我们

江苏桓知鑫新材料科技有限公司 备案号:苏ICP备2025177434号-1 网站地图 sitemap