PFA薄膜的生产工艺流程主要包括原料处理、挤出成型、流延成膜、冷却定型及后处理等关键步骤,具体如下:

一、原料准备与预处理

原料选择

采用四氟乙烯(TFE)与全氟丙基乙烯基醚(PPVE)共聚的PFA树脂,需检测纯度、熔融指数(通常1-30g/10min)及粒度分布。

干燥处理

树脂需在120-150℃下真空干燥2-4小时,去除水分以避免成型时产生气泡。

二、挤出流延成型

熔融挤出

使用长径比20:1的挤出机,加热至350-400℃使树脂熔融,螺杆压缩比控制在3:1以确保均匀塑化。

流延成膜

熔体通过T型模头挤出,形成均匀薄膜流延至冷却辊(温度80-120℃),模头间隙精度需达±0.001mm以控制厚度。

三、冷却与牵引

冷却定型

薄膜经多级冷却辊(水温10-20℃)快速固化,避免结晶度不均。

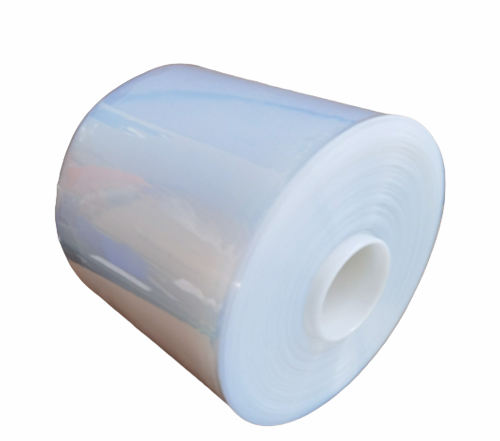

牵引收卷

通过张力控制系统牵引薄膜,收卷速度与挤出速度同步(通常10-50m/min),确保无褶皱。

四、后处理与检测

表面处理

部分应用需电晕处理以提升表面能(达38-42dyn/cm),增强印刷或复合性能。

质量检测

检测厚度公差(±5%)、透光率(≥90%)及耐化学性(如48h耐氢氟酸测试)。

关键工艺对比(PFA vs PTFE薄膜)

工艺环节 PFA薄膜 PTFE薄膜

成型温度 350-400℃(熔融流动) 380℃(需烧结)

冷却方式 多级辊冷(快速定型)

缓慢冷却(防开裂)

厚度控制 模头精密调节

压延法(易不均匀)

注:现代PFA薄膜生产线已实现全自动化控制,通过PLC系统实时监控温度、张力等参数,确保稳定性。

网站首页 > 新闻中心 > 常见问题 >

网站首页 > 新闻中心 > 常见问题 >