提高PVF(聚氟乙烯)薄膜在光伏背板中的耐候性需从材料改性、工艺优化及结构设计三方面入手,结合现有技术可采取以下措施:

1. 材料改性增强稳定性

提升氟含量:PVF薄膜的耐候性主要依赖C-F键的高键能(485KJ/mol),仅波长<220nm的紫外线可破坏该键,而此类紫外线在日光中占比不足5%且被臭氧层吸收。

通过增加氟元素含量或引入其他含氟材料(如PVDF、ECTFE)共混,可进一步强化耐候性。例如,ECTFE的阻隔性和耐化学腐蚀性优于PVF,适合作为耐候层补充。

添加剂优化:研究表明,TiO₂或PMMA等添加剂可改善PVDF共混膜的力学性能和耐候性,类似原理可应用于PVF薄膜改性。

需控制添加剂比例以避免影响加工性能。

2. 工艺优化保障均匀性

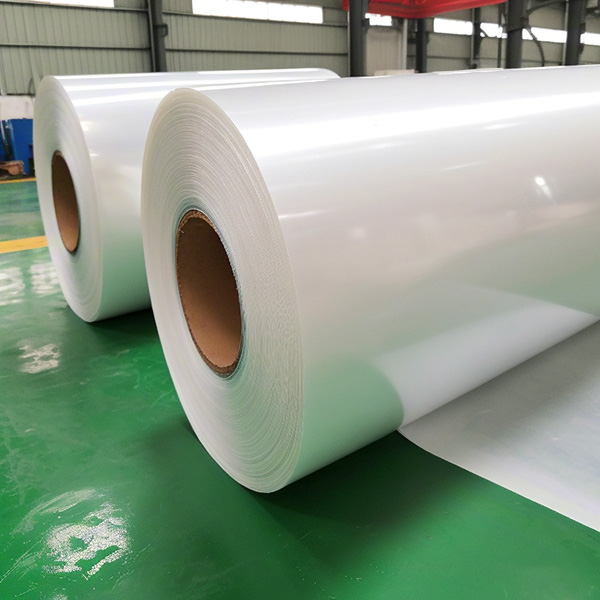

成膜工艺选择:PVF薄膜可通过流延法(无取向)或吹膜法(有取向)制备,需根据需求调整工艺参数(如温度、压力)以确保厚度均匀性和分子结构稳定性。

吹膜法的取向结构可能提升机械强度,但需平衡耐候性需求。

表面涂层技术:采用真空蒸镀铝或磁控溅射工艺在PVF表面形成防护涂层,可反射紫外线并阻隔水氧渗透。例如,铝涂层能延缓TPU薄膜老化,类似方法适用于PVF。

3. 结构设计多层防护

复合背板结构:光伏背板通常采用五层设计(核心三层),外层为PVF耐候层,中间层为改性PET(支撑+绝缘),内层为改性含氟粘结层。这种结构通过各层协同作用提升整体耐候性。

例如,双面涂覆含氟背板(CPC型)的市占率已超50%,因其可靠性更优。

透明与非透明背板选择:非透明背板(含高反射层)可降低组件温度,间接减少PVF薄膜的热老化风险;透明背板则需依赖高透光率与耐候层的平衡。

4. 严格检测与质量控制

加速老化测试:依据IEC标准进行紫外线老化(IEC 61215)、湿热老化(IEC 61730)等测试,模拟25年户外环境以验证PVF薄膜的长期性能。

供应商筛选:PVF薄膜质量差异较大,需选择工艺稳定的供应商,并确保PET基材厚度(如250μm±10μm)和氟膜厚度(如18μm±2μm)符合标准。

综上,通过材料改性、工艺优化、多层结构设计及严格检测,可显著提升PVF薄膜在光伏背板中的耐候性,确保组件长期稳定运行。

网站首页 > 新闻中心 > 常见问题 >

网站首页 > 新闻中心 > 常见问题 >