F46 薄膜(四氟乙烯 - 六氟丙烯共聚物)因其优异的耐腐蚀性、耐候性和电绝缘性,在航空航天、电子、化工等领域应用广泛。其预处理工艺的选择与安装环境密切相关,需根据环境中的温湿度、化学介质、机械应力等因素优化工艺,以确保薄膜的附着力、耐候性和功能稳定性。以下从预处理工艺类型、安装环境因素及对应关系展开分析:

一、F46 薄膜常用预处理工艺类型

1. 物理预处理

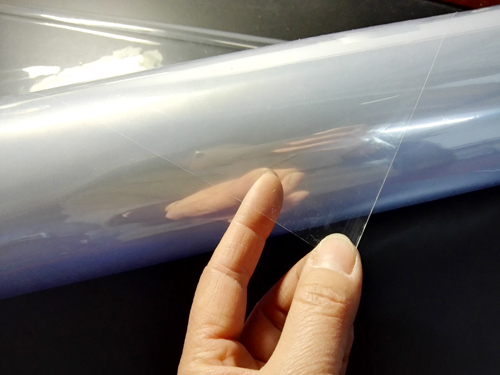

等离子体处理:通过氩气、氧气等等离子体轰击薄膜表面,引入羟基(-OH)、羧基(-COOH)等极性基团,提升表面能(从 20mN/m 提升至 40mN/m 以上)。

电晕处理:高压电晕放电使表面粗化并产生活性基团,适用于连续化生产(如薄膜涂布前处理)。

激光处理:紫外激光刻蚀表面形成微米级沟槽,增强机械锚定效应(粗糙度 Ra 可达 1-5μm)。

2. 化学预处理

钠萘溶液处理:F46 薄膜浸泡于钠萘四氢呋喃溶液中,破坏表面 C-F 键,生成亲水性碳 - 钠键(接触角从 110° 降至 50° 以下)。

酸碱蚀刻:浓硫酸 / 硝酸混合液刻蚀表面,形成蜂窝状结构(蚀刻深度 50-100nm),提升粘合强度。

接枝聚合:通过引发剂(如过硫酸盐)在表面接枝丙烯酸、马来酸酐等极性单体,改善润湿性。

3. 机械预处理

喷砂处理:氧化铝砂粒(粒径 50-100μm)喷射表面,形成粗糙度 Ra 3-8μm 的微观结构,适用于厚膜(>0.1mm)预处理。

打磨处理:碳化硅砂纸(80-200 目)机械研磨,去除表面氧化层并增加接触面积。

二、安装环境关键因素对预处理工艺的影响

1. 温度环境

环境温度 适配预处理工艺 作用机制

高温环境(>150℃) 等离子体处理 + 硅烷偶联剂涂层 等离子体活化表面后,硅烷涂层在高温下形成 - Si-O-Si - 网状结构,耐温达 200℃以上,避免界面脱粘。

低温环境(<-40℃) 激光刻蚀 + 环氧底漆处理 激光刻蚀形成的机械锚点在低温下保持稳定,环氧底漆中的胺类固化剂低温固化,防止薄膜脆裂。

温度交变环境 钠萘处理 + 聚氨酯胶粘剂 钠萘处理提升表面极性,聚氨酯胶粘剂的弹性链段适应温度变形(伸长率 > 300%),减少热应力开裂。

2. 湿度与介质环境

高湿度环境(RH>80%):

避免使用水溶性化学处理(如钠萘水溶液),以防残留水分导致界面水解;优先选择等离子体处理(干式工艺),并在处理后立即涂覆疏水性硅烷(如甲基三甲氧基硅烷),接触角可达 90° 以上,抑制水汽渗透。

化学腐蚀环境(酸 / 碱 / 溶剂):

若接触强氧化剂(如硝酸),需采用等离子体处理 + PTFE 接枝工艺,在表面形成致密氟碳层(厚度 50-100nm),耐蚀性提升 5 倍;若接触有机溶剂(如甲苯),则需通过喷砂处理(粗糙度 Ra 5-10μm)增强机械锁合,防止溶剂溶胀导致脱层。

3. 机械应力环境

动态载荷场景(振动 / 拉伸):

采用 “机械打磨(Ra 3-5μm)+ 接枝聚合” 工艺,表面微观沟槽与接枝聚合物链段形成 “机械互锁 + 化学键合” 双重作用,粘合强度可达 5MPa 以上(普通处理仅 2MPa),抵抗交变应力疲劳。

静态重载场景:

激光刻蚀(沟槽深度 100-200nm)结合环氧树脂胶粘剂,通过微结构增大接触面积(比表面积提升 200%),承载能力达 10MPa,适用于管道密封等重载场景。

4. 特殊环境(真空 / 辐射)

真空环境:

禁用含易挥发组分的化学处理(如溶剂清洗),采用等离子体处理(氩气等离子体)活化表面,避免脱气污染;若需粘合,选用真空级硅橡胶胶粘剂(挥发分 < 0.1%)。

辐射环境(紫外线 /γ 射线):

预处理后需进行表面氟化处理(如 CF4 等离子体),形成耐辐射的 - CF2 - 表层,在 100kGy 辐射剂量下仍保持界面稳定(普通处理仅能耐受 10kGy)。

三、典型安装场景的预处理工艺选择案例

1. 化工管道防腐衬里

环境特点:高温(80-120℃)、强酸(pH<2)、含氯离子介质。

预处理方案:

喷砂处理(金刚砂粒径 80 目,压力 0.6MPa)至表面粗糙度 Ra 6.3μm;

钠萘二甲亚砜溶液处理(钠:萘: 二甲亚砜 = 1:2:10,25℃浸泡 15min),中和后水洗干燥;

涂覆氟橡胶胶粘剂(固化条件 150℃×2h)。

优势:粗糙度提供机械锚定,钠萘处理引入极性基团,氟橡胶胶粘剂耐化学腐蚀,附着力达 8MPa,使用寿命超 5 年。

2. 航空航天电缆绝缘层

环境特点:低温(-60℃)、紫外线辐射、振动(5-2000Hz)。

预处理方案:

氧等离子体处理(功率 100W,处理时间 3min,气压 10Pa),表面能提升至 45mN/m;

紫外光引发接枝丙烯酸(浓度 5%,引发剂 0.5%,紫外光波长 365nm,照射时间 10min);

涂覆硅酮弹性体涂层(断裂伸长率 > 500%)。

优势:等离子体与接枝处理增强极性,硅酮涂层适应低温变形,在 - 60℃至 120℃循环 1000 次后无开裂,紫外照射 1000h 后性能保持率 > 90%。

四、预处理工艺与环境适配的技术要点

工艺时效性:

化学处理(如钠萘)后需在 24h 内完成安装,避免表面二次氟化;等离子体处理后宜在 4h 内涂覆胶粘剂,防止表面氧化失活。

环境兼容性测试:

预处理后的薄膜需通过环境模拟测试(如高温高湿箱、盐雾试验箱),例如在 85℃/85% RH 条件下测试 720h,要求附着力下降≤10%。

成本与效率平衡:

批量生产场景优先选择电晕处理(效率 100m/min),单件特殊件可采用钠萘处理(成本低但需通风排毒);现场安装受限环境可选用便携式等离子体设备(功率 500W,重量 < 5kg)。

五、未来技术趋势

绿色预处理工艺:超临界 CO2 处理替代溶剂型化学处理,减少 VOC 排放,同时利用超临界流体的高扩散性实现均匀刻蚀(粗糙度控制精度 ±0.5μm)。

智能响应预处理:在预处理层中引入温敏型聚合物(如 PNIPAM),当环境温度超过阈值时,预处理层微观结构膨胀,增强密封性能,适用于动态温度环境。

F46 薄膜预处理工艺的选择本质是通过表面改性实现与安装环境的 “界面适配”,需综合评估环境参数(温湿度、化学介质、应力类型)与工艺特性(活化深度、表面能、粗糙度),以达到稳定的应用效果。

网站首页 > 新闻中心 > 常见问题 >

网站首页 > 新闻中心 > 常见问题 >