判断 PFA(全氟烷氧基树脂)薄膜与封装材料的兼容性,需从材料化学特性、物理性能、使用环境等多维度进行系统性评估,以下是具体的判断方法及流程:

一、材料化学特性分析

1. 化学结构与极性匹配

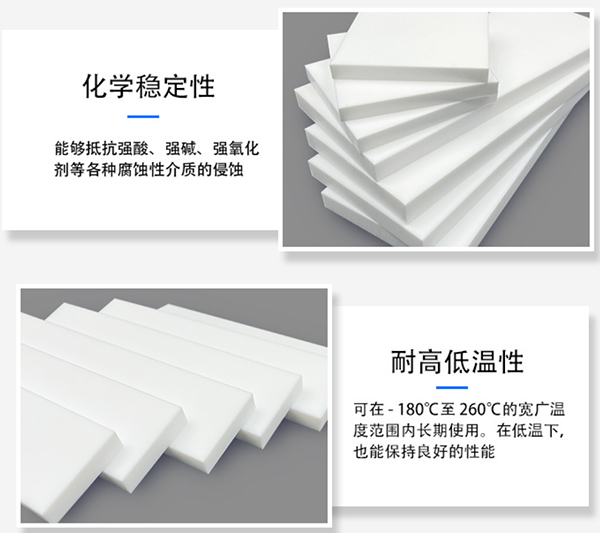

PFA 特性:PFA 属于氟塑料,分子结构中含强电负性的氟原子,分子链高度对称,极性极低,具有优异的化学惰性(耐强酸、强碱、有机溶剂及大多数化学品)。

封装材料分类:

极性材料:如环氧树脂、硅胶、聚氨酯等,极性基团(羟基、羧基等)可能与 PFA 表面产生微弱相互作用(如范德华力),但需关注是否含活性化学物质(如固化剂、增塑剂)。

非极性材料:如聚烯烃(PE、PP)、氟橡胶等,与 PFA 极性更接近,理论上化学兼容性更优。

判断要点:若封装材料含强极性或腐蚀性成分(如胺类固化剂、含氯溶剂),可能缓慢渗透或侵蚀 PFA 表面,需通过实验验证。

2. 耐化学试剂测试

浸泡实验:将 PFA 薄膜与封装材料(固化或成型后)分别浸泡于特定试剂中(如实际应用中接触的溶剂、酸碱溶液等),在设定温度(如室温至最高使用温度)下保持一定时间(如 72 小时、168 小时),观察:

PFA 薄膜是否出现溶胀、开裂、变色或力学性能下降(如拉伸强度、断裂伸长率变化)。

封装材料是否溶解、软化或释放物质至溶液中(可通过液相色谱 / 质谱分析溶液成分)。

接触实验:将 PFA 薄膜与封装材料直接贴合,在高温高湿环境下(如 85℃/85% RH)放置一段时间,观察界面是否出现分层、腐蚀痕迹或化学反应迹象(如变色、产生气体)。

二、物理性能兼容性评估

1. 热膨胀系数匹配

PFA 热膨胀系数:约为 100×10⁻⁶/℃,与多数塑料(如环氧树脂约 50-80×10⁻⁶/℃)接近,但需与封装材料对比:

若两者热膨胀系数差异过大,在温度循环(如 - 40℃至 125℃)中会因热应力导致界面开裂或 PFA 薄膜变形。

测试方法:通过热机械分析仪(TMA)测量两者的热膨胀系数,计算温差下的形变差值,建议差值≤20×10⁻⁶/℃以降低风险。

2. 力学性能匹配

PFA 力学特性:柔软且具有一定延展性(断裂伸长率>300%),但硬度较低(邵氏硬度 D 约 55-65)。

封装材料要求:

若封装材料过硬(如刚性环氧树脂),弯曲或振动时可能因应力集中导致 PFA 薄膜撕裂;若过软(如软质硅胶),可能与 PFA 表面附着力不足,长期使用易脱落。

测试方法:进行拉伸、弯曲、冲击试验,评估两者复合后的力学性能,如界面附着力(剥离强度测试,建议≥5N/cm)、抗疲劳性(循环弯折次数≥1000 次无开裂)。

3. 表面能与润湿性

PFA 表面能:极低(约 18-20 mN/m),表面呈疏液性,若封装材料润湿性差(如未改性的硅橡胶),可能导致界面粘结不牢。

改善措施:可对 PFA 表面进行等离子体处理、化学刻蚀(如钠萘溶液处理)以提高表面能,或对封装材料添加增粘剂,增强界面结合力。

测试方法:通过接触角测量仪检测封装材料熔融态(或溶液态)在 PFA 表面的接触角,接触角<60° 表明润湿性良好,兼容性更优。

三、环境适应性测试

1. 高温与老化测试

PFA 耐温性:长期使用温度可达 260℃,短期耐温 300℃,需确认封装材料的耐温上限(如环氧树脂耐温约 120-180℃,硅橡胶耐温 200-300℃)。

测试条件:将 PFA 与封装材料的复合体置于高温箱中(如 200℃),持续 1000 小时,观察:

PFA 是否发黄、脆化,封装材料是否分解、挥发气体(可通过红外光谱分析气体成分)。

测量两者的重量变化(失重率≤1% 为优)及力学性能保持率(≥80% 为优)。

2. 耐候性与介质侵蚀

紫外线 / 湿度影响:若应用于户外或潮湿环境,需评估:

紫外线照射(如氙灯老化试验 1000 小时)下,PFA 与封装材料是否变色、降解。

高湿环境(如 95% RH)中,封装材料是否吸水膨胀,导致与 PFA 界面分离(可通过湿热循环试验验证)。

介质接触:若接触特定介质(如电解液、血液、食品添加剂等),需模拟实际工况进行浸泡或渗透测试,观察材料是否发生降解或析出有害物质(可通过气相色谱 - 质谱联用分析)。

四、界面结合力与可靠性验证

1. 粘结强度测试

直接测试:采用 90° 或 180° 剥离试验,将 PFA 薄膜与封装材料粘结后施加拉力,记录剥离强度,数值越高表明兼容性(粘结性)越好。

加速测试:结合热循环(如 - 40℃至 125℃,1000 次循环)或湿热环境后,重复剥离测试,评估界面强度衰减程度(衰减率≤30% 为可接受)。

2. 微观结构分析

使用扫描电子显微镜(SEM)观察 PFA 与封装材料的界面形貌:

理想状态下,界面应紧密结合,无明显缝隙或孔洞;若出现分层、裂纹或腐蚀坑,表明兼容性不佳。

通过能量色散 X 射线光谱(EDS)分析界面元素分布,若封装材料的元素(如金属催化剂、添加剂)扩散至 PFA 层,可能引发长期化学作用,需警惕。

五、实际应用模拟与标准参考

1. 模拟工况测试

根据应用场景(如电子封装、医疗耗材、化工管道密封等)设计模拟实验:

电子领域:结合电性能测试(如绝缘电阻、介电常数),观察封装后 PFA 薄膜是否因漏电或发热导致性能下降。

医疗领域:进行生物相容性测试(如细胞毒性、致敏性试验),确保封装材料与 PFA 接触后无有害物质释放。

2. 行业标准与案例参考

参考类似应用的兼容性数据:如半导体行业中 PFA 与氟橡胶密封圈的兼容性已被验证,而与未改性环氧树脂的兼容性需谨慎评估。

可遵循 ASTM、ISO 等标准中的材料兼容性测试方法(如 ASTM D543-21《塑料耐化学试剂性能测试方法》),确保测试流程的规范性。

总结:兼容性判断流程

初步筛选:分析材料化学结构、极性、耐温范围,排除明显不兼容的体系(如强极性封装材料与 PFA 直接接触)。

实验室测试:通过化学浸泡、热膨胀匹配、表面润湿性、粘结强度等实验验证基础兼容性。

加速老化:模拟高温、湿热、介质接触等严苛环境,评估长期可靠性。

微观与性能分析:借助仪器检测界面结构与性能衰减,量化兼容性风险。

实际应用验证:在小批量试用中观察实际效果,结合反馈优化方案。

通过以上多维度评估,可有效判断 PFA 薄膜与封装材料的兼容性,降低应用风险。

网站首页 > 新闻中心 > 常见问题 >

网站首页 > 新闻中心 > 常见问题 >