PFA薄膜(全氟烷氧基树脂薄膜)的制造工艺主要包括以下核心环节:

一、原料预处理

树脂干燥

PFA树脂需在高温下(通常120-150℃)充分干燥,去除水分及挥发性杂质,避免加工中产生气泡或缺陷。

精确配料

按配方加入稳定剂、着色剂等添加剂,通过高速混合设备确保分散均匀,杂质控制达到半导体级(重金属<5ppm)。

二、熔融挤出

高温塑化

干燥后的树脂经双螺杆挤出机熔融,温度严格控制在330-425℃68:

温度过低导致熔体不均,薄膜雾度增加;

温度过高引发热降解,产生黄变或晶点。

精密过滤

熔体通过多层过滤网(孔径≤20μm),去除未熔颗粒及杂质,保障薄膜纯净度。

三、成型与冷却

T型模头挤出

熔体从扁平模头挤出成初始膜胚,模唇间隙精度达±0.005mm,控制厚度均匀性。

急冷定型

膜胚接触冷却辊(或水浴)快速冷却至50℃以下,冷却速率>50℃/s,抑制结晶生长以提高透明度。

四、后处理强化

双向拉伸

薄膜经纵向/横向同步拉伸(拉伸比2.5-4:1),分子链取向排列,提升抗拉强度及尺寸稳定性。

热处理(退火)

在250-280℃下热定型,消除内应力并优化结晶结构,避免后续使用中收缩变形。

五、质量检测与分切

在线检测

激光测厚仪实时监控厚度公差(±3%),光学检测系统筛查表面瑕疵(晶点、气泡等)。

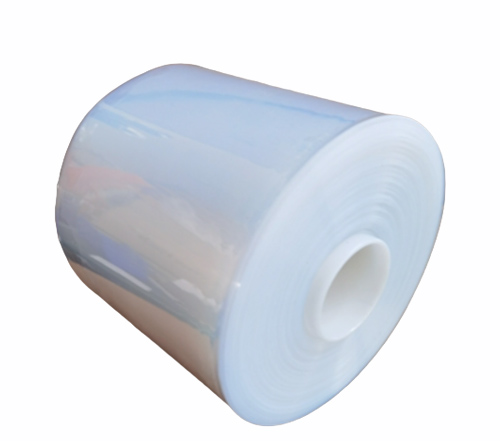

分切收卷

薄膜按需求分切为卷材,张力控制系统防止卷曲变形,洁净室包装避免污染。

关键工艺控制点

参数 控制范围 影响

挤出温度 330-425℃ 熔体流动性/热降解风险

冷却速率 >50℃/s 结晶度与透明度

拉伸温度 280-310℃ 分子取向程度

退火温度 250-280℃ 尺寸稳定性

半导体级薄膜特殊要求:全程在Class 100洁净室进行,设备表面镀铬防腐,避免金属离子污染。

网站首页 > 新闻中心 > 常见问题 >

网站首页 > 新闻中心 > 常见问题 >