PVF(聚氟乙烯)薄膜的吹塑成型工艺需针对其热稳定性差、熔融加工窗口窄的特性进行调整,核心流程如下:

一、原料预处理与熔融挤出

原料改性:PVF树脂需添加热稳定剂(如钛白粉)以提高热稳定性,添加量需精确控制(过量会导致力学性能下降)。

挤出机参数:

螺杆压缩比:通常设置为3:1,确保充分熔融混合。

加工温度:严格控制在180℃左右,避免高温分解(PVF在200℃以上易分解)。

二、吹塑成型关键步骤

膜管挤出:熔融PVF通过环形口模挤出成管状坯料(平挤下吹法更适用,因粘度小且需高透明度)。

吹胀与牵引:

吹胀比:通入压缩空气使管坯横向膨胀(一般2–3倍),与纵向牵引协同控制薄膜厚度与强度。

冷却定型:采用外风环快速冷却膜管,冷却不足会导致结晶度不均。

三、后处理与质量控制

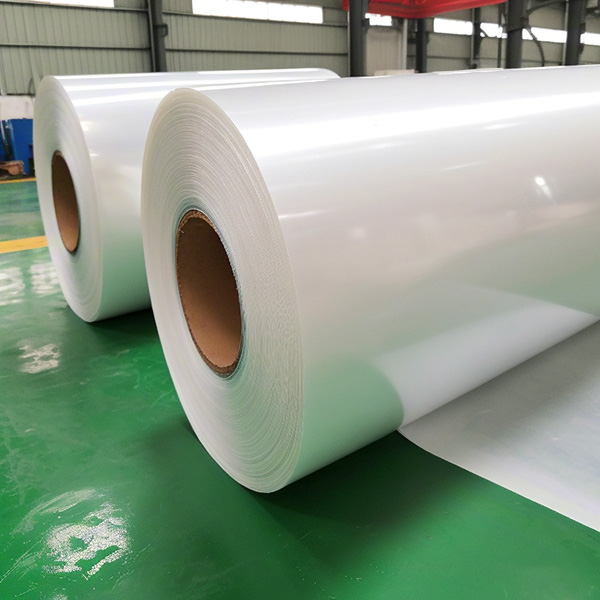

压扁与卷取:冷却后的膜管经人字板压扁成双层薄膜,由牵引辊卷取。

性能检测:

力学性能:检测拉伸强度、断裂伸长率(参考GB/T 4456标准)。

功能指标:透湿率、热封强度(钛白粉添加量显著影响介电性能)。

四、工艺难点与应对

热稳定性控制:钛白粉需均匀分散,避免团聚导致力学性能下降。

冷却效率:风环位置与风速需优化,防止膜管粘连或厚度不均。

总结流程:改性原料→低温熔融挤出→下吹法吹胀→风环急冷→压扁卷取→性能检测。关键是通过稳定剂添加和低温工艺规避分解风险,并优化吹胀/牵引比实现均匀成膜。

网站首页 > 新闻中心 > 常见问题 >

网站首页 > 新闻中心 > 常见问题 >